Bosch verkürzt KI-Rollouts um den Faktor 6 bis 12

Eigenentwickelte KI-Lösungen sollen die Zeit zwischen Projektierung und Hochlauf neuer Anwendungen auf wenige Wochen begrenzen.

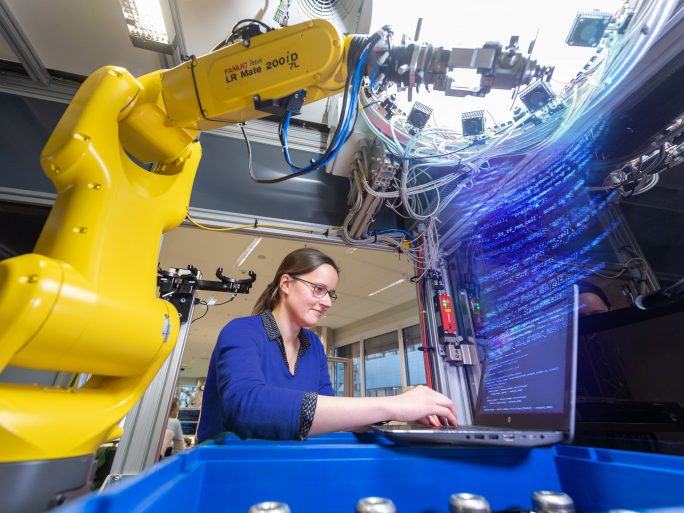

Der Industrieausrüster Bosch pilotiert generative KI-Lösungen und Foundation Models (dt. KI-Basismodelle) in der Fertigung. Das Unternehmen startet in zwei deutschen Werken erste Projekte, bei denen generative KI synthetische Bilder erzeugt, um KI-Lösungen für die optische Inspektion zu entwickeln und zu skalieren oder bereits vorhandene KI-Modelle zu optimieren.

Bosch geht davon aus, dass sich so die Zeit von der Projektierung über die Inbetriebnahme bis zum Hochlauf von KI-Anwendungen von derzeit sechs bis zwölf Monaten auf wenige Wochen reduzieren lassen wird. Nach erfolgreicher Pilotierung soll dieser Service zur Generierung synthetischer Daten allen Bosch-Standorten angeboten werden.

Je nach Werksgröße und Produktion ließen sich damit Produktivitätszuwächse und Kosteneinsparungen von mehreren hunderttausend Euro bis hin zu niedrigen einstelligen Millionenbeträgen pro Jahr und Werk erzielen.

Die Pilotwerke setzen KI in den Bereichen Produktionsplanung, -überwachung und -kontrolle ein. Im Werk Hildesheim beispielsweise ließen sich nach Angaben von Bosch beim Produktionshochlauf neuer Linien die Taktzeiten dank KI-basierter Datenanalyse um 15 Prozent verringern. In Stuttgart-Feuerbach seien durch neue Algorithmen Prüfvorgänge von Komponenten von dreieinhalb Minuten auf drei Minuten reduziert worden.

Generative KI in der Qualitätssicherung

„Mit generativer KI gehen wir jetzt den nächsten Schritt in der Evolution von künstlicher Intelligenz“, sagt Geschäftsführerin und Digitalchefin Tanja Rückert. Dabei vertraue man auf eigenes Know-how: Entwickelt wurden die Softwaremodelle für generative KI in der Bosch-Forschung, ins Feld gebracht werden diese nun von zwei eigenen Werken. Während das eine Werk synthetisch generierte Bilder nutzt, um damit Schweißungen von Kupferdrähten in der Elektromotorenfertigung zu prüfen, legt das andere Werk seinen Schwerpunkt auf die Qualitätssicherung von Hochdruckpumpen.

Den Mehrwert für die Praxis erläutert Bosch anhand der Installation im Feuerbacher Werk: Jahrelang wurden dort Komponenten zur Kraftstoffeinspritzung manuell kontrolliert. Aufgrund von Beschaffenheit und Komplexität der Produkte sowie Unterschieden im Aufbau der Fertigungslinien war weder eine regelbasierte noch eine KI-gestützte optische Inspektion möglich. Der neue Ansatz: eine skalierbare generative KI, die unterschiedliche Varianten eines Produkts und Fehlerbilder erkennt und verschiedene Anordnungen und Abfolgen im Produktionsprozess berücksichtigt.

Als Basis hat das Unternehmen ein Foundation Model entwickelt, gespeist aus großen Datensätzen seines Fertigungsnetzwerks. Verfeinert und spezifiziert wird das Modell für Anwendungen vor Ort mit synthetisch generierten Daten. So soll es gelingen, dass die KI selbständig die Komponenten prüft und nur noch „Zweifelsfälle“ Sichtprüfern vorgelegt werden.

Erste Praxiserfahrungen

Im Werk in Hildesheim seien synthetisch generierte Bilder bereits bei ersten Serienanlagen in der Elektromotorenfertigung erfolgreich zum Training eingesetzt worden, so Bosch weiter. Mit dem menschlichen Auge sind die künstlich generierten Bilder nicht von realen Bildern zu unterscheiden. Das Werk geht davon aus, dass sich durch den neuen Ansatz die Projektlaufzeit um sechs Monate gegenüber konventionellen Verfahren verkürzt und sich Produktivitätssteigerungen in Höhe von sechsstelligen Euro-Beträgen pro Jahr ergeben.

Eine Ausweitung des KI-Ansatzes auf weitere Bosch-Standorte ist geplant. „Bei der Entwicklung von KI-Lösungen schöpfen wir aus dem Potential, das der Bosch-Fertigungsverbund mit rund 230 Werken bietet. Und wir nutzen neue Technologien. Generative KI hilft, vermeintliche Gegensätze in Einklang zu bringen: Individualisierung und Skalierung – beides zugleich wird mit dieser Technologie möglich“, so Rückert.